Contenuto:

Vita operativa e temperatura massima consentita

Atmosfere dei forni

Materiali di supporto ceramici

Materiali di supporto e fissaggio

DURATA OPERATIVA E TEMPERATURA MASSIMA CONSENTITA

Quando vengono portate in temperatura, le leghe per resistenzedi riscaldo formano uno strato di ossido superficiale, che aiuta a prevenire l'ulteriore ossidazione del materiale. Affinché questa funzione protettiva sia efficace, lo strato di ossido deve essere denso per resistere alla penetrazione dei gas, sottile per evitare di aggiungere volume e aderire saldamente al metallo anche in caso di variazioni di temperatura.

Lo strato di ossido di alluminio che si forma sulle leghe Kanthal® eccelle in queste qualità rispetto all'ossido formato sulle leghe Nikrothal®, determinando una durata utile notevolmente maggiore degli elementi riscaldanti Kanthal®.

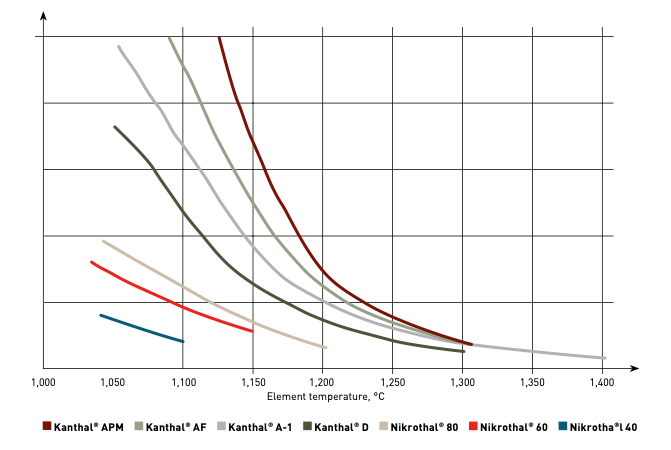

Il diagramma seguente mette a confronto le durate dei diversi elementi.

Questo capitolo fornisce indicazioni generali su come massimizzare la durata utile degli elementi riscaldanti.

Usare leghe Kanthal®

Gli elementi riscaldanti realizzati in leghe Kanthal® possono durare fino a quattro volte di più rispetto a quelli realizzati in materiali nichel-cromo. Questo vantaggio diventa più evidente alle temperature di esercizio più elevate.

Evitare le fluttuazioni di temperatura

Le rapide fluttuazioni di temperatura possono ridurre la durata utile degli elementi riscaldanti. Per ridurre al minimo questo effetto, si consiglia di utilizzare apparecchiature di controllo elettrico che mantengano una temperatura stabile, come i tiristori, che garantiscono un controllo regolare e continuo.

Scegliere per l'elemento un materiale con maggiore spessore

Lo spessore del materiale dell'elemento influisce direttamente sulla sua durata. All'aumentare del diametro del filo, è disponibile una maggiore quantità di materiale di lega per unità di superficie, per formare uno strato di ossido protettivo, con conseguente maggiore durata dell'elemento a una data temperatura. Di conseguenza, i fili più grossi offrono una durata maggiore rispetto a quelli più sottili. Analogamente, per i nastri, uno spessore maggiore garantisce una durata maggiore. Come linea guida generale, per massimizzare la durata dell'elemento si consiglia un diametro minimo del filo di 3 mm (0,118 pollici) e uno spessore del nastro di 2 mm (0,078 pollici).

Regolare la temperatura dell'elemento in base all'atmosfera del forno

La tabella seguente mostra le atmosfere più comuni nei forni e il loro impatto sulla temperatura massima di esercizio degli elementi riscaldanti. Nikrothal® non deve essere utilizzato in forni con atmosfera di gas protettivo contenente CO, perché questo può causare "carie verde" a temperature comprese tra 800 e 950 °C (1.472 e 1.652 °F). In queste situazioni, si consigliano le leghe Kanthal, a condizione che gli elementi riscaldanti vengano preossidati in aria a 1.050 °C (1.922 °F) per 7-10 ore. La riossidazione degli elementi riscaldanti deve poi essere eseguita a intervalli regolari.

Evitare la corrosione da sostanze solide, fluidi e gas

Le impurità presenti nell'atmosfera del forno, come olio, polvere, composti volatili o depositi di carbonio, possono danneggiare gli elementi riscaldanti. Lo zolfo è dannoso per tutte le leghe a base di nichel, mentre il cloro, in qualsiasi forma, attacca sia le leghe Kanthal® che quelle Nikrothal®. Inoltre, anche gli schizzi di metallo fuso o di sale possono danneggiare gli elementi riscaldanti.

Numerose applicazioni pratiche dimostrano inoltre una durata notevolmente più lunga degli elementi Kanthal®.

ATMOSFERE DI LAVORO NEI FORNI

La durata di un elemento di riscaldo a resistenza è dipendente dalla permanenza di uno strato di ossido denso che ricopre completamente la superficie dell'elemento. La corrosione si verifica quando specifici composti presenti nell'atmosfera del forno interferiscono con la formazione o il ripristino di questo strato di ossido. Maggiore è l'interferenza, minore è la durata dell'elemento; inoltre, l'impatto dei composti corrosivi dipende spesso dalla temperatura.

Aria

La capacità delle leghe resistive di lavorare in aria alle alte temperature dipende interamente dallo strato di ossido protettivo che si forma sulla superficie. Tuttavia, le impurità presenti nell'aria, come fumi, gas, polvere e altri contaminanti provenienti dal materiale trattato o dall'isolamento, possono impedire la formazione di ossido. Una scarsa ventilazione può causare la fuoriuscita di gas lungo i terminali, provocando una corrosione eccessiva e guasti precoci.

In condizioni operative normali, le leghe Nikrothal® presentano una maggiore tendenza alla produzione di ossido in polvere rispetto alle leghe Kanthal® e questo può essere un problema nella lavorazione di materiali con superfici sensibili come la porcellana bianca. Inoltre, anche i supporti ceramici possono contaminarsi con questi ossidi chepermettono correnti di superficie (creep current) che possono causare danni precoci nell'elemento.

Atmosfere controllate

Nelle atmosfere carboniose, endotermiche o esotermiche, lo strato di allumina sulle leghe Kanthal® garantisce un'efficace protezione dai componenti attivi di queste miscele di gas. La pre-ossidazione degli elementi nell'aria a 1.050 °C (1.920 °F) per sette-dieci ore può prolungarne notevolmente la durata in queste atmosfere protettive. Per ottenere la massima durata, gli elementi devono essere riossidati periodicamente secondo le condizioni operative.

Al contrario, lo strato protettivo su Nikrothal® 80 Plus non è efficace nelle atmosfere esotermiche ed endotermiche. Si verifica invece l'ossidazione selettiva del cromo lungo i bordi dei grani ("carie verde"), soprattutto a basso potenziale di ossigeno e a temperature degli elementi tra 500 e 950 °C (932-1.742 °F). In questi casi si raccomanda l'uso delle leghe Kanthal®.

Atmosfere di idrogeno e azoto

L'idrogeno puro non danneggia le leghe Kanthal® o Nikrothal®, ma la durata può ridursi se la miscela di gas contiene ammoniaca non dissociata.

L'azoto molto secco, privo di ossigeno, può portare alla formazione di nitruro di alluminio, limitando la temperatura massima consentita a 1.050 °C (1.920 °F) per Kanthal® A-1 e 1.100 °C (2.012 °F) per Kanthal® AF. Al contrario, la forte affinità di queste leghe per l'ossigeno può inibire la formazione di nitruri in atmosfere di azoto tecnicamente puro, che solitamente contiene una certa quantità di ossigeno.

Kanthal® AF rimane relativamente stabile in atmosfera di azoto puro a temperature fino a 1.250 °C (2.280 °F), a condizione che venga eseguita una preossidazione controllata alla temperatura di servizio.

Vuoto

In condizioni di alto vuoto, lo strato di ossido sulle leghe Nikrothal® si decompone a temperature superiori a 1.000 °C (1.830 °F) e i componenti della lega potrebbero vaporizzare, a seconda della pressione e della temperatura.

Al contrario, l'ossido protettivo delle leghe Kanthal® è più stabile e gli elementi preossidati possono essere utilizzati a pressioni più basse e temperature più elevate. A 5 × 10-4 torr e 1.100 °C (2.010 °F), gli elementi Kanthal® hanno un'eccellente durata. Tuttavia, se l'elemento raggiunge una temperatura di 1.150 °C (2.100 °F), è necessario riossidarlo dopo 250 ore di servizio; a 1.250 °C (2.200 °F), la riossidazione è necessaria dopo 100 ore (dopo 5 ore a 1.050 °C (1.920 °F)).

| Atmosfera |

KANTHAL® A-1 E |

KANTHAL® AF °C (°F) |

KANTHAL® D °C (°F) |

NIKROTHAL® 80 °C (°F) |

NIKROTHAL® 70 °C (°F) |

NIKROTHAL® 60 °C (°F) |

NIKROTHAL® 40 °C (°F) |

| Ossidante | |||||||

| Aria secca | 1.400* (2.550) | 1.300 (2.370) | 1.300 (2.370) | 1.200 (2.190) | 1.250 (2.280) | 1.150 (2.100) | 1.100 (2.010) |

| Aria umida** (3% H2O) | 1.200 (2.190) | 1.200 (2.190) | 1.200 (2.190) | 1.150 (2.100) | 1.150 (2.100) | 1.100 (2.010) | 1.050 (1.920) |

| N₂, Azoto*** | 1.200/1.050 (2.190/1.920) | 1.250/1.100 (2.280/2.010) | 1.150/1.000 (2.100/1.830) | 1.250 (2.280) | 1.250 (2.280) | 1.200 (2.190) | 1.150 (2.100) |

| Ar, Argon | 1.400 (2.550) | 1.400 (2.550) | 1.300 (2.370) | 1.250 (2.280) | 1.250 (2.280) | 1.200 (2.190) | 1.150 (2.100) |

| Esotermico: 10% CO, 15% H₂, 5% CO2, 70% N2**** |

1.150 (2.100) | 1.150 (2.100) | 1.100 (2.010) | 1.100 (2.010) | 1.100 (2.010) | 1.100 (2.010) | 1.100 (2.010) |

| Riducente: | |||||||

| Endotermico: 20% CO, 40% H₂, 40% N2**** |

1.050 (1.920) | 1.050 (1.920) | 1.000 (1.830) | 1.100 (2.010) | 1.100 (2.010) | 1.100 (2.010) | 1.100 (2.010) |

| H₂, idrogeno | 1.400 (2.550) | 1.400 (2.550) | 1.300 (2.370) | 1.250 (2.280) | 1.250 (2.280) | 1.200 (2.190) | 1.150 (2.100) |

| 75%H2, 25%N2***** | 1.200 (2.190) | 1.200 (2.190) | 1.100 (2.010) | 1.100 (2.010) | 1.100 (2.010) | 1.100 (2.010) | 1.100 (2.010) |

| Vuoto | |||||||

| 10-3 torr | 1.150 (2.100) | 1.200 (2.190) | 1.100 (2.010) | 1.100 (2.010) | 1.100 (2.010) | 1.000 (1.830) | 900 (1.650) |

** La temperatura massima delle leghe Nikrothal® diminuirà con l'aumento del contenuto di umidità e della portata del gas.

*** I valori più elevati si applicano al materiale preossidato.

**** Elevato il rischio di "carie verde" sulle leghe Nikrothal® in atmosfere cementanti. E' preferibile l'uso di leghe Kanthal.

***** Le atmosfere contenenti ammoniaca o ammoniaca avranno una temperatura massima ammissibile inferiore.

MATERIALI CERAMICI DI SUPPORTO

Nei forni elettrici, è opportuno prestare particolare attenzione ai supporti ceramici a contatto diretto con l'elemento riscaldante. I mattoni refrattari usati per il supporto dell'elemento devono avere un contenuto di allumina di almeno il 45%. Nei forni ad alta temperatura, spesso si consigliano mattoni refrattari in sillimanite o ad alto contenuto di allumina. Il contenuto di silice libera (quarzo non combinato) deve essere ridotto al minimo, poiché la silice può reagire con l'ossido superficiale ad alte temperature. Il contenuto di ossido di ferro (Fe2O3) deve essere mantenuto il più basso possibile, preferibilmente al di sotto dell'1%, mentre gli ossidi alcalini (Na2O, K2O, ecc.) devono rimanere al di sotto dello 0,1%.

Evitare l'utilizzo del vetro solubile, spesso utilizzato come legante nel cemento, perché ha un impatto negativo sui materiali resistivi di riscaldo .

Tutti i tipi di correnti dispersive ad alte temperature possono danneggiare i punti di contatto tra il supporto ceramico e l'elemento riscaldante, causando potenziali guasti prematuri. Pertanto, i materiali di supporto devono avere un'elevata resistenza isolante alla temperatura di servizio.

COMPONENTI DI FISSAGGIO

La maggior parte dei materiali di supporto e fissaggio, comprese le fibre ceramiche, è adatta per Kanthal® e Nikrothal® se formati da allumina, silicato di allumina, magnesia o zirconia e se si rispettano le linee guida esposte in "Materiali di supporto in ceramica". In genere i prodotti disponibili in commercio soddisfano questi criteri. L'impiego di cemento umidocon leghe Kanthal®, come nei pannelli riscaldanti, l'asciugatura immediata è fondamentale per prevenire la corrosione causata da impurità solforiche. Come agente umidificante si consigli l'uso acqua distillata, perché il fluoro ed il cloro contenuti l'acqua da rubinetto possono causare corrosione. Allo stesso modo, i solventi sgrassanti contenenti cloro devono essere completamente rimossi dopo la pulizia degli elementi riscaldanti.

Alcuni cementi possono aggredire i materiali resistivi di riscaldo. In ambienti ristretti, anche tracce di contaminanti contenenti zolfo possono danneggiare gravemente i fili Nikrothal® a temperature elevate. I composti di boro possono attaccare sia le leghe Kanthal® che Nikrothal® a temperature superiori a 900°C (1.650°F).

I test di corrosione per i composti di fissaggio devono sempre essere eseguiti prima di specificarne l'uso.